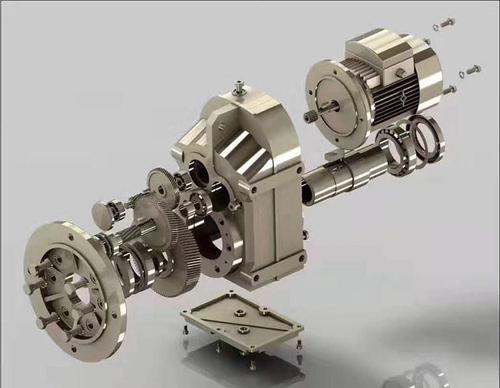

齿轮减速机高速轴断裂的原因

发布时间:2021-05-07 11:37

某制造业企业常用齿轮减速机高速轴忽然造成初期破裂状况,根据当场查询得知,电动机和减速器间的光纤耦合器均已彻底摆脱,且外壳粉碎,其他和这一高速轴一同参加运行的齿轮轴,均在安全事故造成以后产生不一样水平的弯折形变。此高速轴归属于典型性的齿轮轴,产生破裂后齿面仍然维持完好无损,未产生形变与断齿。现紧紧围绕这一减速器高速轴具体情况,对其破裂无效作以下详细分析。

1齿轮减速机高速齿轮轴破裂检验1.1基本材料搜集基本材料的搜集是开展减速器键入轴破裂检验工作中的关键基本,对事后检验工作中的一切正常进行,及其获得精确的检验結果均有关键功效和实际意义,应造成有关工作人员的高度重视。本次科学研究的关键目标为3C710NE型减速器,其传动比、输入功率和键入转速比各自为1:2.034、715kW和741r/min。依据生产制造企业递交的有关加工工艺工程图纸,其强度必须做到59-62HRC的规定。

2减速器高速齿轮轴破裂宏、外部经济剖析2.1宏观经济剖析宏观经济剖析就是指工作人员运用人眼对高速轴开展观查,依据本身工作经验明确高速轴基本情况,找到出现异常和特点住所在。尽管断裂面的擦破毁坏早已十分比较严重,但在从破裂特点能够看得出,并不会有在产生破裂前有很大塑性形变状况的印痕,在宏观经济特点层面,可将其界定成脆断。对件开展抽样检测后获知,强度极限相对性较低,但塑性变形指标值与断裂韧性却仍然优良,而破裂全过程中,韧、塑性变形仍未集中体现,表明疲惫破裂和破裂特点彻底相符合,没法适用一瞬间破裂。根据对断裂面的观查,可发觉其具备明显的疲惫破裂特性,即疲惫贝纹线,而疲惫贝纹线的所在地便是裂痕关键萌发区。

2.2显微镜机构剖析对件的表层与芯部开展抽样观查和剖析,处于轴表层和芯部的机构并无实质上的区别,这表明表层上不会有开展过热处理工艺的印痕。根据此,还对显微镜强度开展了检验,一样无法发觉显著差别。2.3显微镜强度检验对件表面表面的截面开展抽样检验,从检验結果能够看得出,件表层、芯部和衔接层三一部分的显微镜强度沒有显著差别,不会有开展过热处理工艺的印痕。2.4外部经济剖析外部经济剖析就是指运用专业的仪器设备对高速轴上人眼没法观查的一部分开展具体分析。在具体的剖析全过程中,为认证件的疲惫特点,对断裂面执行分截与激光切割,对处于裂痕地区的位置执行扫描仪剖析,从而能够观查到塑性变形疲惫花纹,表明该件无效于疲惫破裂。

3减速器高速齿轮轴破裂无效缘故与解决根据细腻、全方位的断裂面剖析,此减速机高速轴产生的破裂,在方法上关键为疲惫破裂,另外断裂面上存有多个疲惫裂痕源。此外,对该件常用原料各类特性开展检验,检验数据显示其强度极限相对性较低,并对件的强度开展检验,未发觉此件有开展过热处理工艺的显著印痕,也无法做到预估的强度规定,表层抗压强度难以实现标准规定,造成在表层和健槽等处造成一定总数的疲惫缝隙源,减少其使用期限,最后造成疲惫毁坏。

必须留意的是,此高速轴归属于典型性的齿轮轴,产生破裂后,轴颈仍然维持完好无损,未产生形变与断齿,另外也不兼容一瞬间破裂。其他和这一高速轴一同参加运行的齿轮轴,均在安全事故造成以后产生不一样水平的弯折形变,推断造成在高速轴产生疲惫破裂之后,与之相接的光纤耦合器外壳因为向心力相对性很大而被立即甩出来的全过程之中。此外,在产生毁坏的实际全过程中,液力偶合器机壳和高速轴的横断面造成一定碰擦挤压成型功效,导致断裂面发生比较严重的毁坏,但被拿走的一部分,因为在壳联轴器中得到合理维护,因此 未产生受到破坏。

破裂无效缘故

4结果根据之上剖析,可得到以下结果:(1)此减速机高速轴产生破裂的关键方法归属于多源式疲惫破裂,是脆断的一种,仔细观察,主裂痕源造成在健槽上的承受力面;(2)根据检验,减速机高速轴关键原料各种成份成分与参杂物成分及等级都能达到现行标准技术标准和规范的实际规定;(3)系统检测,此减速机高速轴表层强度仅有35~38HRC,而內部强度也仅有36~38HRC。针对表层强度,无法达到生产制造方明确提出的务必做到59~62HRC的实际规定,另外也无法检验到在表层选用了硬底化层,表明其硬底化解决不及时;(4)此减速机高速轴的全部物理性能之中,仅强度极限相对性较低,此轴健槽根处处在运行状态时,将担负非常大的拉应力,且这一拉应力为集中化遍布方式,若未对其开展立即合理的解决,则将在这里造成疲惫裂痕,造成此减速机高速轴完全无效。